隨著智能制造的快速發(fā)展,“黑燈工廠”成為汽車制造業(yè)邁向工業(yè)4.0的重要標志之一。我們實地探訪了恒大汽車生產(chǎn)基地,深入了解了這座以自動化、智能化著稱的工廠,以及其背后強大的數(shù)據(jù)處理服務系統(tǒng)。

進入基地,首先映入眼簾的是高度自動化的生產(chǎn)線。與傳統(tǒng)工廠不同,這里實現(xiàn)了從物料搬運、零部件加工到整車裝配的全流程自動化。機器人手臂精準作業(yè),AGV無人車靈活穿梭,整個生產(chǎn)過程幾乎無需人工干預。尤其在焊接、涂裝等環(huán)節(jié),全封閉的自動化流水線確保了工藝的一致性與高標準,這也是“黑燈工廠”名稱的由來——即使在無照明條件下,生產(chǎn)線仍可依靠智能系統(tǒng)持續(xù)運行。

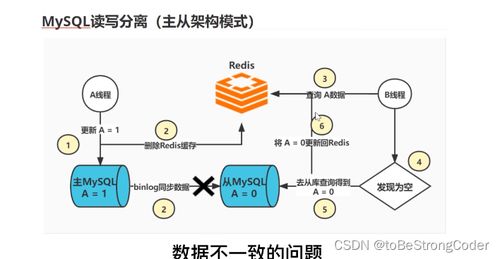

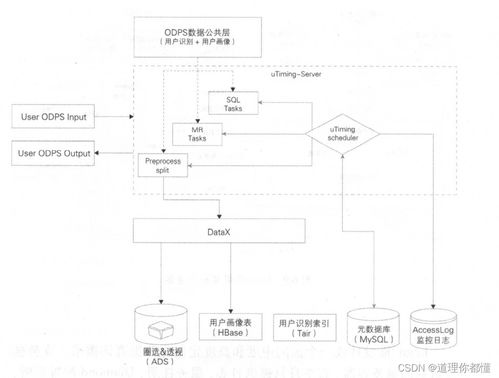

支撐這一智能化生產(chǎn)的核心,是恒大汽車基地的先進數(shù)據(jù)處理服務。工廠內(nèi)部署了覆蓋全流程的物聯(lián)網(wǎng)傳感器與監(jiān)控設備,實時采集設備狀態(tài)、生產(chǎn)進度、質(zhì)量檢測等海量數(shù)據(jù)。這些數(shù)據(jù)通過高速網(wǎng)絡傳輸至中央數(shù)據(jù)處理平臺,經(jīng)過云計算與邊緣計算的協(xié)同分析,為生產(chǎn)調(diào)度、故障預警、工藝優(yōu)化提供決策支持。例如,通過分析歷史生產(chǎn)數(shù)據(jù),系統(tǒng)能夠預測設備維護周期,減少非計劃停機時間;實時質(zhì)量監(jiān)控數(shù)據(jù)可快速反饋至生產(chǎn)線,實現(xiàn)動態(tài)工藝調(diào)整,提升產(chǎn)品合格率。

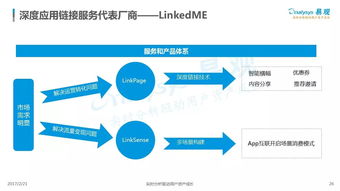

數(shù)據(jù)處理服務還延伸至供應鏈管理與用戶服務環(huán)節(jié)。恒大汽車基地通過數(shù)據(jù)平臺與供應商系統(tǒng)對接,實現(xiàn)原材料庫存的智能預測與自動補貨,有效降低了倉儲成本。在用戶端,車輛出廠數(shù)據(jù)與售后服務系統(tǒng)聯(lián)動,可為車主提供個性化的維護提醒與遠程技術支持,增強了用戶體驗。

參觀過程中,基地技術人員介紹,恒大汽車在數(shù)據(jù)處理方面投入了大量資源,不僅構建了私有云與混合云架構保障數(shù)據(jù)安全,還引入了人工智能算法進行深度挖掘。例如,利用機器學習模型分析生產(chǎn)線視頻流,可自動識別裝配異常;通過大數(shù)據(jù)模擬,能夠優(yōu)化整車測試流程,縮短研發(fā)周期。

智能化轉型也面臨挑戰(zhàn)。如何確保海量數(shù)據(jù)的高效處理與低延遲響應,如何防范網(wǎng)絡安全風險,以及如何培養(yǎng)跨領域的復合型人才,都是恒大汽車持續(xù)探索的課題。目前,基地正與多家科技企業(yè)合作,共同推進5G、數(shù)字孿生等新技術的應用,以進一步提升“黑燈工廠”的智能化水平。

恒大汽車基地的“黑燈工廠”不僅是自動化設備的集成,更是數(shù)據(jù)驅動制造理念的生動實踐。其高效的數(shù)據(jù)處理服務,將生產(chǎn)、供應鏈與市場緊密連接,為汽車制造業(yè)的數(shù)字化轉型提供了有價值的參考。隨著技術的不斷成熟,這樣的智能工廠有望在效率、質(zhì)量與靈活性上樹立新標桿,推動整個行業(yè)向更智慧的未來邁進。